- Описание

- Отзывы0

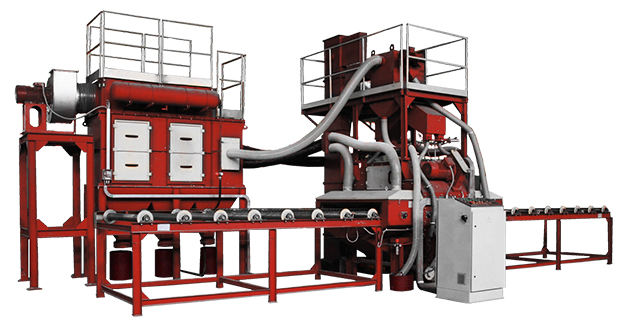

Установка предназначена для очистки небольших металлических и бетонных конструкций от ржавчины, старой краски, и других наслоений, а также для подготовки поверхности перед нанесением антикоррозионных покрытий легкими абразивными материалами.

Установка абразивоструйная беспылевая напорная «BLASTVAC-5500» в комплекте: загрузочная напорная ёмкость 25 л; насадка для беспылевой очистки Ø90 мм, комплект рукавов (Ø 19; 50 по 5 м).

Конструкция предотвращает разлет абразивного материала и пыли, образующейся в процессе абразивоструйной очистки, устраняя тем самым традиционный недостаток струйной обработки.

Образивный материал для установки Blastvac-5500

- Купершлак, никельшлак, стеклянные шарики, сода, гранат и другие легкие абразивные материалы фракцией до 1 мм.

Климатическое исполнение установки Blastvac-5500

- Климатическое исполнение установки «УХЛ 3», тип атмосферы II по ГОСТ 15150-69.

- Установка предназначена для работы при температуре окружающей среды от +5 до +40 0С).

- Абразивоструйная установка «BLASTVAC- 5500» используется при выполнении работ по обработке различных поверхностей на открытом воздухе или в помещениях с достаточной приточно-вытяжной вентиляцией, кратность обмена воздуха в которых соответствует ГОСТ 31335-2006

- Не допускается использование установки во взрывоопасной среде.

Технические характеристики установки Blastvac-5500

Установки абразивоструйные напорного типа модели «BLASTVAC- 5500» заполняются абразивом на 25% меньше общего объёма (считается до нижнего края запорного конуса в опущенном положении).

| Производительность очистки при работе с никельшлаком, купершлаком, электрокорундом и т.д. | 0,5 – 6 м2 |

|---|---|

| Электропитание, электроуправление | 3х380В; 50 Гц |

| Электродвигатель вакуумного насоса | 5,5 кВт |

| Потребляемая мощность при рабочем режиме | 5,5 кВт |

| Производительность всасывания | 530 м3/ч |

| Максимальный вакуум | 300 mbar |

| Площадь пылеулавливающего фильтроэлемента | 10 м2 |

| Материал фильтроэлемента | полиэстер |

| Категория применения фильтроэлемента, по ГОСТ 51251-99 | F 9 |

|

Система очистки фильтроэлемента |

Встряхивание с обратной продувкой сжатым воздухом от внешнего источника |

| Управление очисткой фильтроэлемента | Электронное, регулируемое |

| Уровень шума на расстоянии 1 м от установки | Менее 85 дБ |

| Длина | 1400 |

| Ширина | 740 |

| Высота | 1640 |

| Вес | 254 |

| Объём ёмкости, л | 20 |

| Максимальное рабочее давление, кгс/см2 | 8,3 |

| Расход сжатого воздуха, м3/мин. | 2,6-8,2 |

Установка обеспечивает при требуемом давлении и расходе сжатого воздуха получение очищенной поверхности, соответствующей требованием нормативно-технической документации.

Качество и производительность абразивоструйных работ в значительной мере зависит от давления и количества воздуха, проходящего через воздушное и абразивоструйное сопло. Расход абразивного материала и воздуха в зависимости от диаметра абразивоструйного и воздушного сопла указаны в таблице.

| Диаметр сопла, мм | 6 | 8 | 9,5 | |

|---|---|---|---|---|

| Расход сжатого воздуха при давлении 8 кгс/см2 | (м3/мин.) | 2,6 | 4,4 | 6,2 |

| Sa 2 | 4 | 8 | 12 | |

| СРЕДНЯЯ ПРОИЗВОДИТЕЛЬНОСТЬ М2/ЧАС | Sa 2 1|2 | 3 | 6 | 9 |

| Sa 3 | 2 | 4 | 6 |

Производительность абразивоструйной обработки зависит от исходного состояния обрабатываемой поверхности по ИСО 8501-1:1988 (Р).

Для получения производительности указанной в таблице 2 минимальный проходной диаметр подводящей линии сжатого воздуха, подаваемого на абразивоструйный аппарат, должен соответствовать значениям, указанным в таблице .

|

Диаметр сопла |

Минимальный диаметр воздушной лии подвода сжатого воздуха |

|---|---|

| 4мм | 3/4″ – 19.0 мм |

| 6мм | 1’’ – 25.0 мм |

| 8мм | 11/4 ’’ – 32.0 мм |

| 9,5мм | 11/2’’ – 38.0 мм |

Расход сжатого воздуха (м3/мин) в зависимости от диаметра используемого сопла.

| Давление воздуха, кг / см2 | ||||||

|---|---|---|---|---|---|---|

| Диаметр сопла, мм | 3,5 | 4,9 | 5,6 | 6,3 | 7,0 | 8,0 |

| Сопло ǿ 4 мм | 0,7 | 0,9 | 1,1 | 1,2 | 1,3 | 1,4 |

| Сопло ǿ 6 мм | 1,3 | 1,7 | 1,9 | 2,1 | 2,3 | 2,6 |

| Сопло ǿ 8 мм | 2,1 | 2,9 | 3,2 | 3,6 | 3,9 | 4,4 |

| Сопло ǿ 9,5 мм | 3,0 | 4,0 | 4,5 | 4,9 | 5,5 | 6,2 |

Комплект поставки установки Blastvac-5500

- Установка абразивоструйная беспылевая напорная «BLASTVAC-5500»

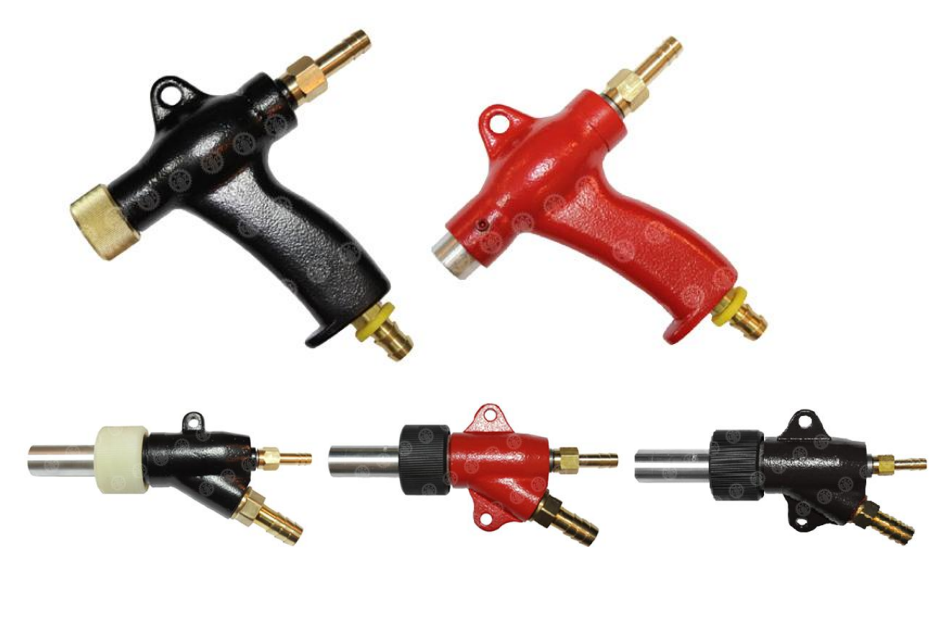

- Затвор дозирующий

- Запорная арматура

- Комплект быстроразъёмных соединений

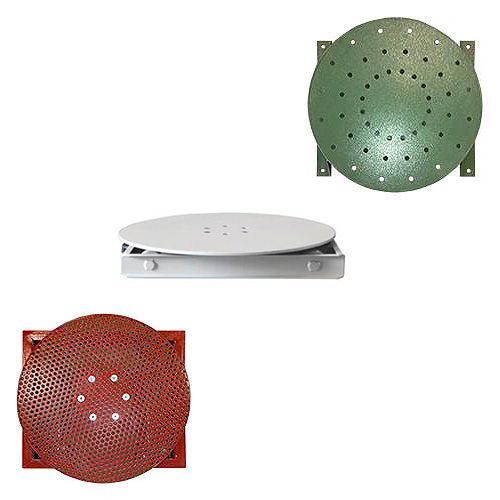

- Насадка беспылевой очистки (напорная)

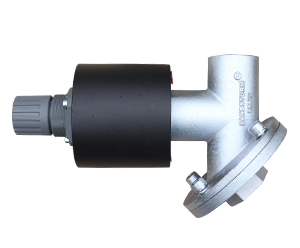

- Клапан пневматический дистанционного управления КПДУ«REMCON»®

- Управляющая клавиша дистанционного управления RAV II

- Сдвоенный рукав для подключения КПДУ«REMCON»® и клавиши

- Фильтр масловлагоотделитель

- Комплект ответных частей быстроразъёмных соединений

- Руководство по эксплуатации