- Описание

- Отзывы0

Артикул: КСО-130-Н-СФ-Р

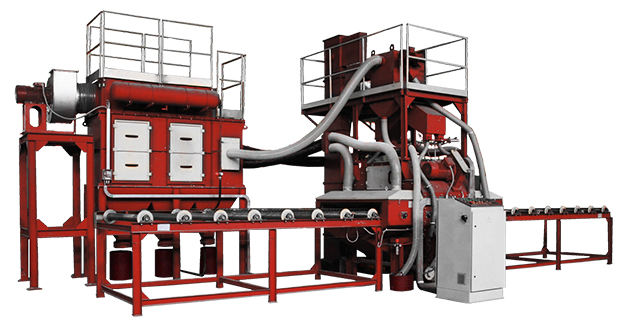

Камера оборудована системой удаления загрязненного воздуха из рабочей зоны и его очистки, с одновременной очисткой абразивного материала от крупных включений и пыли.

Камера КСО-130, соплодержатель с соплом к/бора, комплект шлангов, самоочищающийся фильтр СФ-40 с рекуператором и напорной емкостью 100 литров.

Камера КСО-130, соплодержатель с соплом к/бора, комплект шлангов, самоочищающийся фильтр СФ-40 с рекуператором и напорной емкостью 100 литров.

Описание

Камера предназначена для чистки; снятия ржавчины, песка и окалины, получения необходимой шероховатости, снятия слоёв, матирования, упрочнения, снятия заусенцев и полирования, а так же для подготовки поверхностей перед нанесением антикоррозионных покрытий (лакокрасочных материалов, металлизационных покрытий).Для работы камеры используются стальной высококремнистый песок, электрокорунд, карбид кремния, стальная или чугунная дробь фракцией 0,1-1,2 мм. и др.); сжатый воздух, очищенный от влаги и масла (не ниже 2-го класса по ГОСТ 17433-80) давлением 3,5-7 кгс/см2 и расходом 1,3-5,6 м3/мин в зависимости от диаметров струйного и воздушного сопла (см. табл.2).

Климатическое исполнение камеры «УХЛ-4», по ГОСТ 151550-69 и ГОСТ 15543-70.

Камера предназначена для работы в закрытых помещениях без подключения к системам вентиляции.

Не допускается использование камеры во взрывоопасной среде.

Технические характеристики камеры КСО-130-Н-СФ-Р

| Наименование параметра | Значение |

|---|---|

| Наружные габаритные размеры (ДхШхВ) , мм | 1900х2500х2500 |

| Габаритные размеры фильтра (ДхШхВ) , мм | 980х980х2220 |

| Габаритные размеры рекуператора (ДхШхВ) , мм | 980х980х2220 |

| Габаритные размеры камеры (ДхШхВ) , мм | 1350х1150х2000 |

| Внутренние размеры рабочей камеры (ДхШхВ), мм | 1200х860х700 |

|

Габариты загрузочного проема (ДхВ) (при фронтальной загрузке),мм |

1200х700 |

| Габариты смотрового окна, мм | 530х205 |

| Рабочее давление, МПА | 0,35-0,7 |

| Расход сжатого воздуха, м3/мин* | 1,3-5,6 |

| Производительность, м2/час* | 5-20 |

| Потребляемая мощность, кВт | 6,2 |

| Электроэнергия | ~380 |

Камера обеспечивает при требуемом давлении и расходе сжатого воздуха получение очищенной поверхности по требованиям ГОСТа и других нормативных документов.

Качество и производительность абразивоструйных работ в значительной мере зависят от давления и количества воздуха, проходящего через сопло. Расход и давление воздуха, в зависимости от диаметра струйного сопла указаны.

|

Диаметр сопла, мм |

Давление воздуха, кгс/см² |

||||||

|---|---|---|---|---|---|---|---|

|

|

3,5 |

4,2 |

5,0 |

5,6 |

6,3 |

7,0 |

|

|

6 |

1,3 |

1,5 |

1,7 |

1,9 |

2,1 |

2,5 |

м³/мин |

|

8 |

2,2 |

2,5 |

2,9 |

3,3 |

3,6 |

4,2 |

м³/мин |

|

10 |

3,0 |

3,6 |

4,0 |

4,6 |

5,0 |

5,6 |

м³/мин |

Камера обеспечивает высокое качество обработки при использовании любого абразивного материала требуемой фракции и твёрдости. При использовании одного и того же абразивного материала и с одним и тем же соплом с увеличением давления и расхода сжатого воздуха увеличивается производительность процесса абразивоструйной обработки.

На технологию абразивоструйной обработки оказывает влияние вид абразивного материала, его форма и размеры, требования, предъявляемые к свойствам наносимого покрытия и другие факторы.

Сжатый воздух для работы установки должен использоваться не ниже 2-го класса по ГОСТ 17433 – 80, что позволяет добиваться высокого качества очистки и бесперебойной работы узлов камеры.

Устройство и принцип работы пескоструйной камеры

Камера изготовлена из стального листа и профиля, внутренние поверхности камеры футерованы износостойкой резиной. Внутри камеры имеется решётка для укладки обрабатываемых изделий. Загрузка изделий производится с фронтальной стороны.

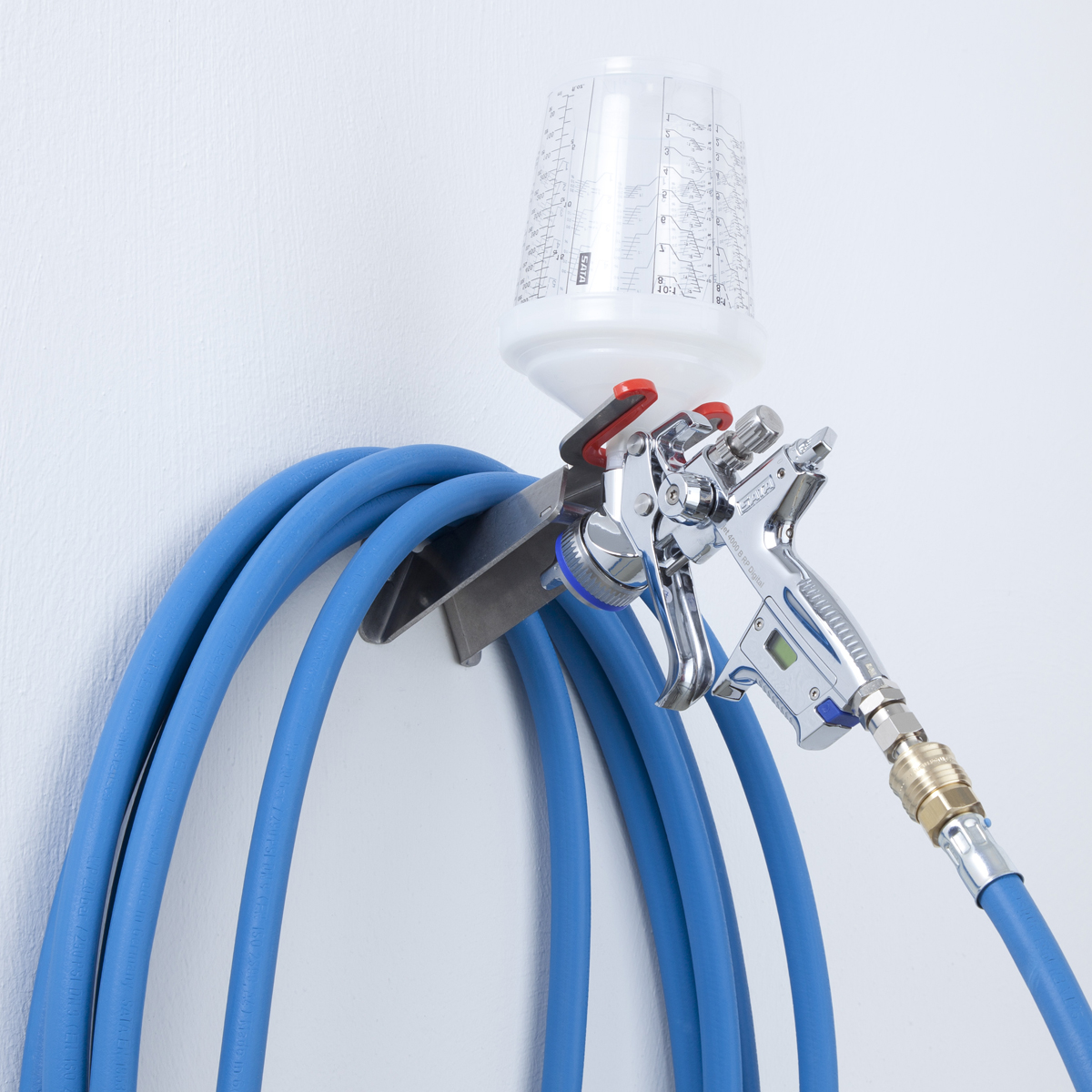

Оператор укладывает обрабатываемые изделия на решетку и, удерживая руками через специальные проёмы в камере абразивоструйное сопло, направляет воздушноабразивную струю на обрабатываемую поверхность.

Использованный абразив собирается в нижней части воронки камеры, откуда по рукаву поступает в сепаратор за счёт разрежения, создаваемого вентилятором фильтра. В сепараторе абразив очищается от пыли и мелких частиц и поступает в напорную установку, откуда он под давлением через абразивоструйное сопло выбрасывается на очищаемую поверхность.

Запылённый воздух из сепаратора и камеры по рукавам поступает в фильтровентиляционную установку, где очищается и подаётся наружу. Фильтровентиляционная установка состоит из корпуса, фильтрующего элемента и вентилятора. Очистка фильтрующего элемента происходит за счёт импульса сжатого воздуха, подаваемого во внутренний объём фильтрующего элемента.

Управление процессом очистки осуществляется от пневматической педали управления.

Комплектация камеры КСО-130-Н-СФ-Р

Стандартная комплектация

- камера

- фильтр

- сепаратор

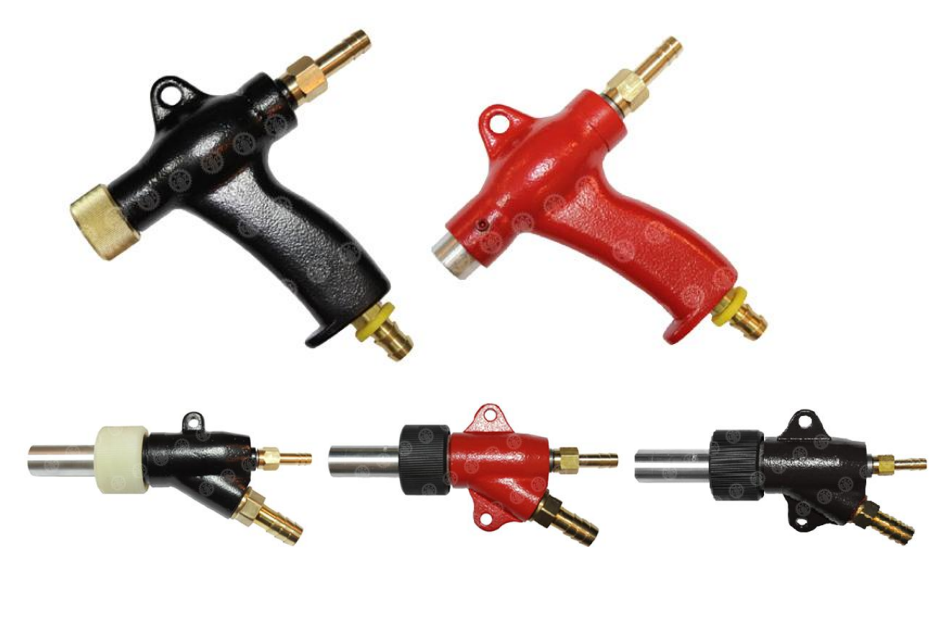

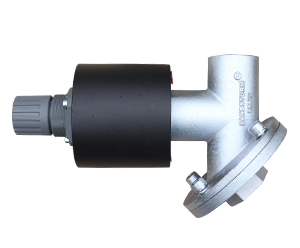

- установка напорная

- сопло абразивоструйное в комплекте с соплодержателем

- перчатки

Комплектация по заказу

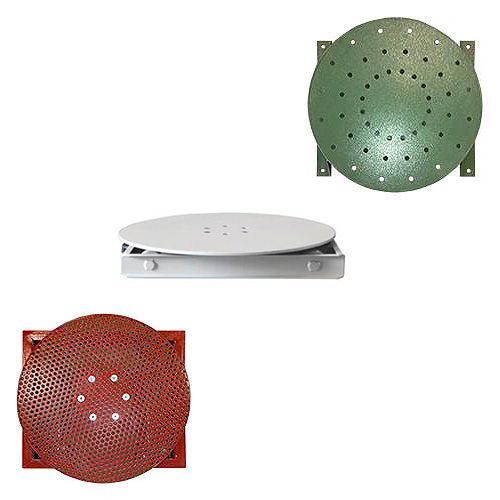

- поворотный стол диаметром 800мм (нагрузка до 400 кг.)

- выдвижной поворотный стол диаметром 800мм с приставным бункером и направляющими для выдвижной тележки (нагрузка до 400кг).

Отзывы

Хотите оставить отзыв?Поставьте свою оценку!

Сделайте выбор!

Нужна консультация? Задайте вопрос прямо сейчас!